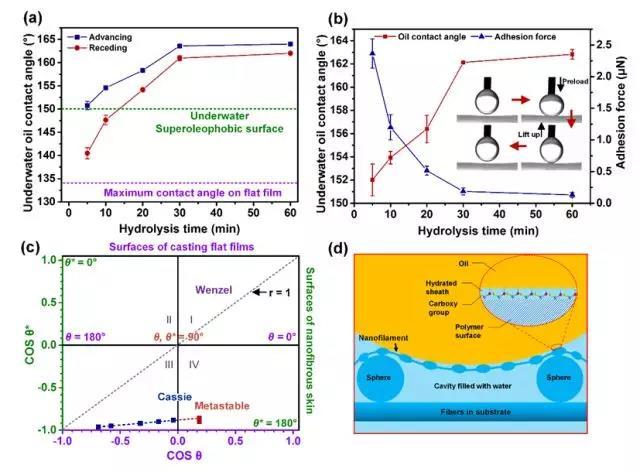

在此项研究中,课题组研究人员在他们的前期研究基础上,将静电纺丝技术与静电喷雾技术相结合,以改性聚丙烯腈作为本体材料,通过精细调控电纺过程参数,首次在常规静电纺纤维膜表面构建了具有仿荷叶表面微/纳结构的超润湿性纳米纤维皮层。他们进一步研究了膜材料表面物理结构、聚合物本体润湿性对膜材料水下疏油性能的影响规律,结果证实所得膜材料在水下对油滴表现出Cassie态润湿效应:高亲水性的聚合物本体、高孔隙率的皮层和多级粗糙结构在膜表面形成稳定的水化层,有效减少了油滴与膜本体的接触面积;通过协同优化分离膜皮层微/纳多级结构与聚合物本体亲水性,所得复合膜材料具有优异的超亲水和水下超疏油性能(水下油接触角可达162°,滚动角< 3°)。

图1 ,(a-d)仿荷叶表面微/纳结构纳米纤维皮层构筑及表征,(e,f)超亲水/水下超疏油性能展示,(g)复合膜拉伸力学性能及实物展示

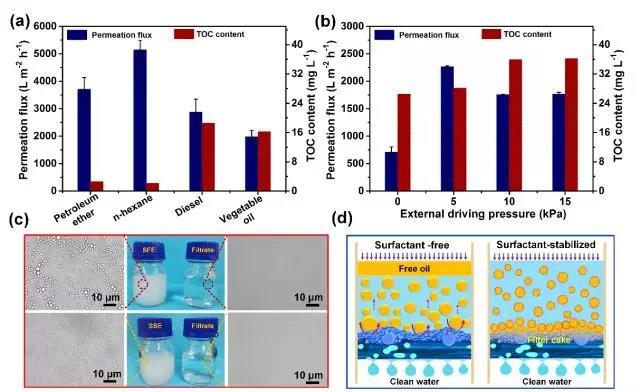

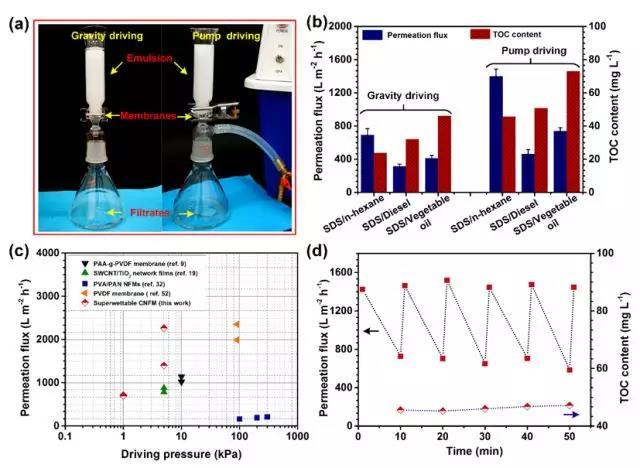

此外,不同于传统相分离膜材料致密的皮层结构,他们所制备的纳米纤维分离膜材料具有超薄、亚微米孔径皮层和高孔隙率特性,可在高效拦截乳化油滴的同时保持良好的水透过性。因而,该膜材料对高度乳化的水包油型乳液表现出优异的分离性能,其在极低的驱动压力下(乳液本身重力作用 ~1kPa)即可实现对油/水乳液的快速高效分离(分离通量可达到5152L m-2 h-1,分离效率为 99.93%),在降低能耗油/水分离应用方面展现出巨大的优势。与此同时,凭借其优异的防油抗污染性能,该分离膜材料在长周期分离过程中表现出良好的稳定性,有望应用于大规模含油废水净化领域。

图3,(a)分离膜对无表面活性剂油/水乳液的重力驱动分离性能,(b)不同驱动压力下膜对含表面活性剂乳液的分离性能,(c)分离前后乳液的光学显微镜图片,(d)油/水乳液分离过程示意图

图4,(a)实验采用的油水分离装置,(b)含表面活性剂的乳液自重分离和压力驱动分离性能,(c)与现有油/水分离膜性能对比,(d)循环分离性能展示

总之,丁彬教授研究团队采用了一种有效易行的方法制备出具有优异油/水乳液分离性能的新型纳米纤维分离膜材料,且该材料具有一定的规模化制备潜力。该项研究可为高效低能耗油/水乳液分离膜材料的设计制备提供指导和借鉴。

该研究工作得到了国家自然科学基金,上海市科委基础研究重点项目的支持。

http://pubs.acs.org/doi/pdf/10.1021/nn506633b

http://pubs.rsc.org/en/content/articlepdf/2017/ta/c6ta07652a

http://onlinelibrary.wiley.com/doi/10.1002/adfm.201705051/epdf